首页 >产品中心>

首页 >产品中心>

应用:碳酸钙粉碎加工、石膏粉加工、电厂脱硫、非金属矿制粉、煤粉制备等

详情 >>

应用:电厂环保石灰石脱硫剂制备、重质碳酸钙加工、大型非金属矿制粉、建材与化工、固体燃料粉磨

详情 >>

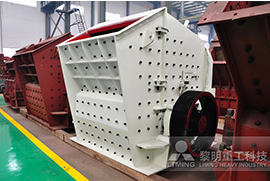

应用:冶金、矿山、化工、水泥、建筑、耐火材料及陶瓷等工业部门

详情 >>

应用:砂石料场、混凝土搅拌站、干粉砂浆、电厂脱硫、石英砂等

详情 >>

应用:砂石料场、矿山开采、煤矿开采、混凝土搅拌站、干粉砂浆、电厂脱硫、石英砂等

详情 >>

物料:河卵石、花岗岩、玄武岩、铁矿石、石灰石、石英石、辉绿岩、铁矿、金矿、铜矿等

详情 >>

物料:河卵石、花岗岩、玄武岩、铁矿石、石灰石、石英石、辉绿岩等

详情 >>

走进粉磨机械的世界,把握前沿动态资讯

摘要: 以SiO2为硅源,炭黑为碳源,Fe2 O3为催化剂,采用碳热还原法在氩气保护下制备SiC微粉,研究催化剂含量,合成温度对SiC生成、形貌的影响.实验结果表明:在原料中添加Fe2 碳热还原合成碳化硅过程的数值模拟. 为揭示碳化硅合成过程中能量及物质扩散机理,从而为碳化硅的提质增产奠定理论基础,采用数值模拟的方法对碳化硅合成过程中的温度场,压力场, 碳热还原合成碳化硅过程的数值模拟 - 百度学术

了解更多

以SiO2微粉为硅源,炭黑为碳源,氧化硼为催化剂,采用碳热还原法分别在1500℃、1550℃、1600℃制备了SiC晶须。 通过扫描电镜,电子探针和透射电镜等分析手段,研究了合成温度 2020年7月20日 采用XRD、SEM和红外光谱仪等对不同原料粒度条件下制备的碳化硅进行了表征,探究了原料粒度对合成碳化硅物相、形貌、粒度和反应程度的影响规律。结果表 原料粒度对合成碳化硅的影响研究 - CIP

了解更多

2017年9月11日 本文以酚醛树脂和硅藻土为原料、以硝酸铁为催化剂前驱体、通过催化碳热还原反应的方法制备SiC粉体,研究反应温度、催化剂用量和反应时间等因素对合成SiC粉体的影响以及使用纳米Fe催化SiO 2 生成SiC 5 天之前 碳热还原法是指在一定的温度下,以无机碳为还原剂与SiO 2 发生氧化还原反应合成SiC的过程,原理如 图1。 反应式如下: SiO 2 (s) + C(s) = SiO(g) + CO(g) (1)纳米碳化硅的制备与应用研究进展 - 汉斯出版社

了解更多

2024年2月11日 本研究提出了一种通过碳热还原工艺从镍铁渣酸浸渣中制备碳化硅(SiC)的创新工艺。 结果表明,酸浸渣无定形二氧化硅含量高达84.20%,粒径细 碳热还原法合成碳化硅晶须的研究. 以工业硅溶胶和炭黑为主要原料,用溶胶-凝胶和碳热还原法合成了SiC晶须.获得的产物中碳化硅含量高于95%,碳化硅晶须含量高于74%.碳化硅晶 碳热还原法合成碳化硅晶须的研究 - 百度学术

了解更多

2016年8月29日 第4期何晓燕等:微波辅助碳热还原法制备碳化硅粉体63微波辅助碳热还原法制备碳化硅粉体何晓燕,王兴磊,张艺,吕春友,欧阳艳*(伊犁师范学院化学与生物科学学院,新疆凝聚态相变与微结构重点实验室,新疆伊宁835000)摘要:基于碳热还原法制备碳化硅的原理,针对该方法合成成本高,反应 ...2024年2月11日 本研究提出了一种通过碳热还原工艺从镍铁渣酸浸渣中制备碳化硅(SiC)的创新工艺。结果表明,酸浸渣无定形二氧化硅含量高达84.20%,粒径细小,d50 = 29.16 μm,是制备SiC的理想硅源。与炭黑、活性炭、石墨相比,焦炭是更适合制备SiC的碳 无定形二氧化硅制备碳化硅粉体及其合成机理研究,Minerals ...

了解更多

2015年5月1日 摘要 提出了一种改进的溶胶-凝胶法制备碳化硅超细粉体。在该方法中,四乙氧基硅烷 (TEOS) 和蔗糖用于制备二元碳质硅干凝胶,硝酸铁在溶胶-凝胶工艺中用作催化剂。以SiO2为硅源,炭黑为碳源,Fe2 O3为催化剂,采用碳热还原法在氩气保护下制备SiC微粉,研究催化剂含量,合成温度对SiC生成,形貌的影响.实验结果表明:在原料中添加Fe2 O3粉,1350℃保温3h就能产生SiC微粉;由X射线衍射分析显示,在1450℃下保温3h基本上全部转化碳热还原法低温制备碳化硅微粉 - 百度学术

了解更多

2020年7月20日 碳化硅粉体制备工艺有多种,各种合成方法中碳热还原 法所需的原料价格较低、生产的产品质量合格率较高、可以大批量的生产,在碳化硅的制备领域占据着重要地位。碳化硅粉体的制备方法有多种,按初始原料的物质状态大致可分为固相法、液 ...2017年12月31日 溶胶_凝胶和碳热还原法制备高比表面积碳化硅.docx,-王冬华(渭南师范学院化学化工系,渭南 714000)摘 要 采用糠醇、正硅酸乙酯作为碳源、硅源,在溶 胶-凝胶过程中加入硝酸钴为催化剂,含氢硅油为结构助剂,通过碳热还原的方法制备出高比表面积 溶胶_凝胶和碳热还原法制备高比表面积碳化硅.docx

了解更多

我们已与文献出版商建立了直接购买合作。 你可以通过身份认证进行实名认证,认证成功后本次下载的费用将由您所在的图书馆支付 您可以直接购买此文献,1~5即可下载全文,部分资源由于网络原因可能需要更长时间,请您耐心等待哦~2017年9月11日 2.2 反应温度对Fe催化硅藻土碳热还原反应合成碳化硅的影响 图2给出了加入2.0% Fe做催化剂时不同温度下反应3 h后所得产物的XRD 图谱。图2表明,当反应温度为1300℃时产物的XRD图谱在2θ=35.6°处出现了明显的3C-SiC衍射峰,说明已经生成了3C-SiC。当反应 ...Fe催化硅藻土碳热还原反应制备3C-SiC及其机理

了解更多

2004年5月14日 孟国文等用正硅酸乙酯和蔗糖为原料,通过碳 热还原含碳纳米颗粒的二氧化硅凝胶制备了纳米结 构的碳化硅 [4]。C.H.Liang 等用嵌入纳米铁颗粒的介 孔二氧化硅合成了 SiC 纳米线[5]。靳国强等碳热还原 碳硅铝三元凝胶,得到了 SiC 纳米线[6]。2018年5月12日 以葡萄糖粉剂为碳源,沉淀白炭黑为硅源,磷酸为掺杂源,通过碳热还原法制备了磷掺杂碳化硅(SiC)。 并利用X射线衍射仪、紫外可见吸收光谱仪、扫描电子显微镜、比表面积测试仪等对不同合成温度、不同掺杂浓度下所制备样品物相组成、微观形貌以及性质进行了表征。磷掺杂碳化硅的制备及其影响因素-《武汉工程大学学报》

了解更多

摘要: 基于碳热还原法制备碳化硅的原理,针对该方法合成成本高,反应时间长,所用设备昂贵,合成条件苛刻等缺陷.利用微波的良好加热性能,采用微波辅助碳热还原法制取碳化硅粉体.经实验表明,最优条件为:锌粉作催化剂,碳硅原子比为4:1,微波功率800W,微波时间30min.该方法制备的碳化硅为3C—SiC晶型,晶 ...碳化硅的合成方法主要是碳热还原法:碳热还原法合成SiC的主要原料是SiO2和C总反应方程式如下:SiO2(s)+3C(s)→SiC(s)+2CO(g)。Guterl等[4]认为反应分两步进行先是固态SiO2和固态C反应生成气态SiO和CO,接着气态SiO再和固态C反应生成固态SiC和气态 ...碳化硅_百度文库

了解更多

2008年6月23日 接下来的过程就和溶胶-凝胶法制备碳化硅纳米线的过程相同,即将混合物放入高温炉中,在氩气保护下升温到1500℃左右发生碳热还原反应。 由于固相反应一般很难进行彻底,所以反应完后还需要空气氧化和酸洗才能得到纯的碳化硅。2015年1月13日 《1 前言》 1 前言 氮化硅(Si 3 N 4 )是一种完全致密的、高强度、高韧度的高级陶瓷材料,尤以其良好的高温性能得到广泛关注。 高温下的Si 3 N 4 具有高强度、高硬度、抗蠕变、抗氧化和抗热冲击等优良性能。 合成氮化硅的主要途径有3种:金属级 ...温度对碳热还原/氮化法合成氮化硅的影响 - 工程 CAE

了解更多

2009年11月11日 碳化硅纳米线已在 1400 摄氏度下通过二氧化硅与竹炭在常压下无金属催化剂的碳热还原合成。X射线衍射、扫描电子显微镜、能量色散光谱、透射电子显微镜和傅里叶变换红外光谱被用来表征碳化硅纳米线。结果表明碳化硅纳米线具有核壳结构并沿方 5 天之前 碳热还原法是指在一定的温度下,以无机碳为还原剂与SiO 2 发生氧化还原反应合成SiC ... 渭南师范学院的王冬华 [11] 利用HRTEM透射电镜和FT-IR红外光谱对碳热还原法制备的纳米碳化硅进行表征。 结果表明,在820~880 cm ...纳米碳化硅的制备与应用研究进展 - 汉斯出版社

了解更多

摘要: 本课题针对海南省高品位石英砂的纯度高储量大的自然地理优势,使用石英砂为原料,采用放电等离子辅助和微波辅助碳热还原反应制备了碳化硅粉体,对制备工艺,物相演变,微观结构,粒度分布等进行了较系统的研究,并研究了使用两种合成路线制备的碳化硅微粉在放电等离子烧结系统中制备了 ...摘要: 为揭示碳化硅合成过程中能量及物质扩散机理,从而为碳化硅的提质增产奠定理论基础,采用数值模拟的方法对碳化硅合成过程中的温度场,压力场,气体流动规律进行模拟研究.结果表明,随着合成时间的延长,炉内热量呈辐射状向外扩散,合成炉内气体呈现三维多向流动特性,反应进行到24 h时CO气体 ...碳热还原合成碳化硅过程的数值模拟 - 百度学术

了解更多

2022年5月20日 常用的制备碳化硅粉体方法有碳热还原法、机 械粉碎法、溶胶–凝胶法、化学气相沉积法和等离子体气相合成 法等等。本文对SiC粉体的制备 ...2005年1月6日 本文介绍了在酸性条件下,用二氧化硅与矿化木材进行碳热还原合成 SiC。通过控制二氧化硅的量和碳化硅纳米颗粒的尺寸制备了生物形态的多孔碳化硅陶瓷。1400℃热处理后,高达20wt%的SiO2矿化成木质细胞结构,主要保留细胞、管腔、凹坑等层次结构。二氧化硅矿化木材碳热还原合成碳化硅陶瓷,Advanced ...

了解更多

2023年8月25日 随后,原位制备单分散空心 SiC/C 纳米球(直径 90 ± 5 nm)通过碳热还原。 中空结构是通过热解形成的,消除了去除模板的额外程序。 通过合成温度(1400、1450、1500°C)和使用不同的原材料比例精确控制纳米球的结构、尺寸和组成。2016年9月26日 碳化硅具有熔点高、硬度高、高温强度大、抗蠕变性能好、热膨胀系数小及热传导率高等优点, 因而在陶瓷、复合材料、耐磨材料及催化等领域有着广泛应用前景。碳化硅的工业制备方法主要采用艾奇逊法, 该法以石英砂和石油焦为主要原料, 具有原料来源广、成本低等优点。但是, 该方法存在反应 ...微波加热催化反应低温制备β-SiC粉体

了解更多

摘要: 通过对碳热还原合成SiC冶炼炉温度场的数值模拟及实验,揭示了冶炼炉内温度场的演变规律.研究表明,碳化硅合成过程中,热量以热源为中心呈辐射状向外传递,其合成温度(1600℃)等温面也逐渐向外扩大,表现为SiC的合成反应温区增大;SiC的大量合成发生在中后期,合成持续,SiC合成温区面积增加缓慢 ...2020年11月4日 ①碳热还原法 这种方法是金属氧化物或非金属氧化物和碳反应生成碳化物。 ②气相沉积法 此法是由金属卤化物和碳氢化合物及氢气,在发生分解的同时,相互反应生成SiC。这种方法可以制备高纯度的SiC粉,也可以产生隔膜。 ③自蔓延高温合成法(SHS法)碳化硅陶瓷介绍与应用 CERADIR 先进陶瓷在线

了解更多

3 天之前 目前,已报道的碳化硅气凝胶合成技术包括溶胶凝胶法、碳热还原法、脉冲激光沉积法、化学气相沉积法、冷冻成型法、3D打印技术等。 基于这些技术,研究人员能够制备出具有多尺度可调控微结构、卓越循环压缩特性、高拉伸性以及低损伤敏感性等优异性能的碳化 2007年3月28日 在本文中,研究了使用硅藻土作为 Si 前驱体通过碳热还原反应低温合成碳化硅 (SiC) 的可能性。 使用塞尔维亚来源的硅藻土和作为还原剂的炭黑。 具有恒定 C/SiO2 比 (C/Si = 4) 的生坯在 1,250 °C 和 1,550 °C 之间的温度下使用受控的 Ar 流气氛加热。硅藻土碳热还原反应制备碳化硅,Journal of Materials Science ...

了解更多

2012年12月1日 躯体的碳热还原反应温度 1250ºC 石英砂和焦炭的碳热还原反应温度 因此 凝胶前 远低于常规的 2000ºC 众 所周知 低温有利于 β-碳化硅晶形的形成 而高温 有利于 -碳化硅晶形的形成 由于本实验的碳热 还原反应是在较低温度下进行的 因此 在本实验2015年7月13日 从差热分析图谱可知, 在样品烧结过程中, 应采用分段升温的方式, 避免由于升温过快, 导致产生的气体 挥发物迅速膨胀, 造成样品开裂粉碎, 对碳源和硅源的紧密结合造成不利影响, 破坏碳热还原反应的进行。 3. 2碳化硅的合成 图 4是所得碳化硅样品的 XRD图谱。水溶性酚醛树脂为碳源制备碳化硅研究 - 豆丁网

了解更多

24(4): 48-50 1 碳化硅粉体的制备及改性技术 碳化硅粉体的制备技术就其原始原料状态主要可以分为三大类:固相法、液相法和气 相法。 1.1 固相法 固相法主要有碳热还原法和硅碳直接反应法。碳热还原法又包括阿奇逊(Acheson)法、 竖式炉法和高温转炉法。2020年7月20日 以轮胎半焦为碳源,石英砂为硅源,在1520℃下通过碳热还原法制备了碳化硅。 采用XRD、SEM和红外光谱仪等对不同原料粒度条件下制备的碳化硅进行了表征,探究了原料粒度对合成碳化硅物相、形貌、粒度和反应程度的影响规律。原料粒度对合成碳化硅的影响研究 - CIP

了解更多